Złącza M12 i M8 stanowią kluczowe komponenty w dziedzinie automatyki przemysłowej oraz elektroniki, a ich różnorodność i specyfikacje techniczne mają ogromne znaczenie w praktycznych zastosowaniach. Choć na pierwszy rzut oka mogą wydawać się jedynie małymi elementami, to odgrywają istotną rolę w zapewnieniu stabilności i efektywności systemów. Złącza M12, z ich większą średnicą i lepszą odpornością na trudne warunki, są idealnym wyborem do bardziej wymagających aplikacji, podczas gdy M8, mniejsze i lżejsze, sprawdzają się w prostszych rozwiązaniach. Zrozumienie ich różnic oraz właściwego doboru jest niezbędne dla każdego, kto pragnie zapewnić niezawodność i bezpieczeństwo w swoim projekcie technicznym.

Złącza M12 i M8: wprowadzenie do tematu

Złącza M12 i M8 są niezwykle ważnymi elementami w dziedzinie automatyki przemysłowej oraz elektroniki. Ich rola w komunikacji i przesyłaniu sygnałów jest nie do przecenienia.

- Złącza M12, o średnicy 12 mm, doskonale sprawdzają się w aplikacjach wymagających wysokiej odporności na trudne warunki atmosferyczne,

- gwarantują niezawodność nawet w najbardziej wymagających środowiskach,

- Złącza M8, mające 8 mm średnicy, idealnie nadają się do miejsc o ograniczonej przestrzeni,

- spotyka się je głównie w prostszych zastosowaniach,

- ich układ może mieć od 2 do 6 pinów.

W przeciwieństwie do nich, złącza M12 oferują znacznie większą elastyczność, mogąc obsługiwać aż do 12 styków.

Wybór odpowiedniego rodzaju złącza powinien być uzależniony od specyfikacji konkretnego projektu oraz wymagań danej aplikacji. Istotne jest zrozumienie różnic między tymi dwoma typami złączy, aby zapewnić optymalną funkcjonalność systemu. Odpowiednio dobrane złącze nie tylko zwiększa efektywność działania urządzeń, ale także minimalizuje ryzyko awarii spowodowanych niewłaściwym dopasowaniem komponentów.

Rodzaje złączy M12 i M8 oraz ich zastosowania

Złącza M12 i M8 to dwa kluczowe typy złączy, które znajdują szerokie zastosowanie w przemyśle. Obydwa różnią się nie tylko konstrukcją, ale również sposobem użycia.

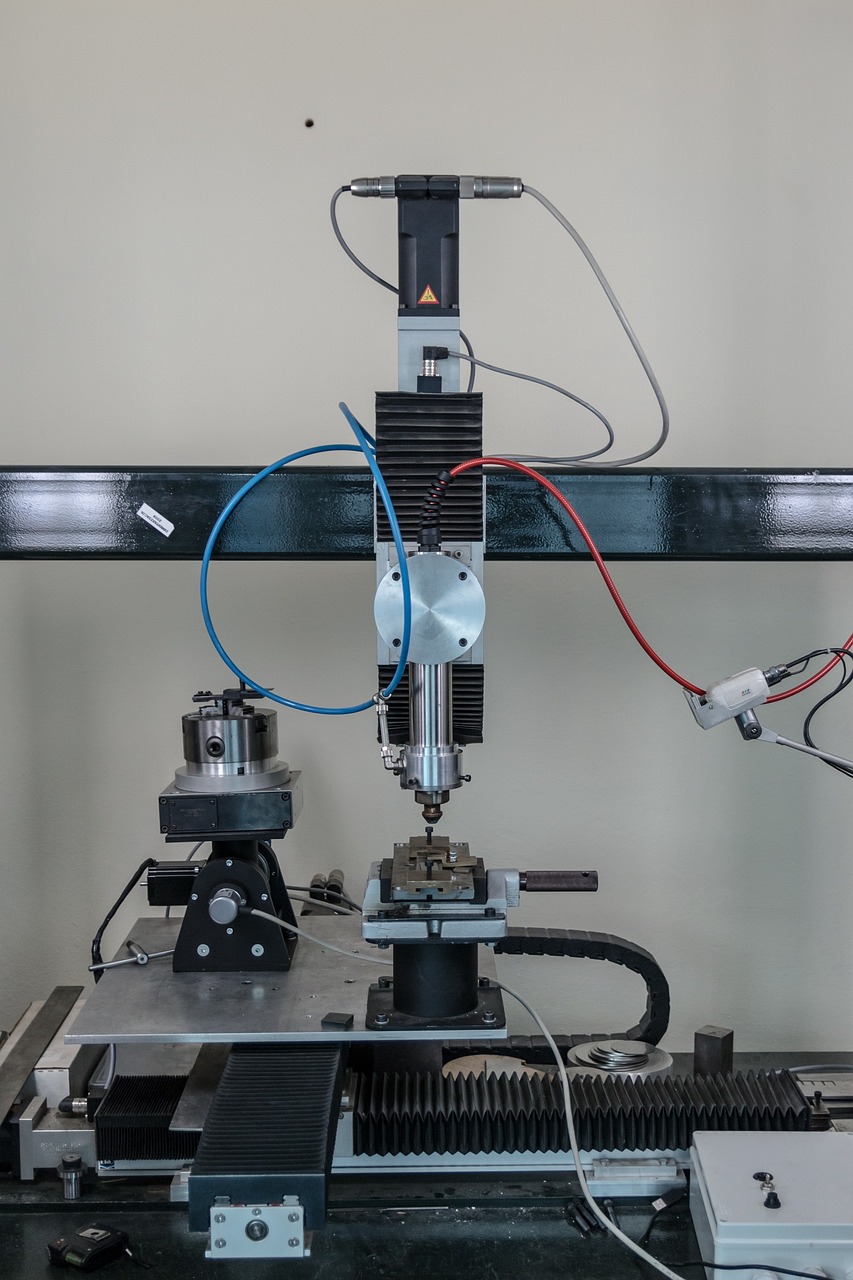

Złącza M12 charakteryzują się większym rozmiarem oraz wszechstronnością. Doskonale nadają się do aplikacji, gdzie konieczne jest przesyłanie zarówno sygnałów, jak i zasilania. Wykorzystywane są w systemach komunikacyjnych oraz różnych rodzajach czujników przemysłowych. Ich wysoka odporność na wpływy zewnętrzne, takie jak wilgoć czy brud, sprawia, że idealnie sprawdzają się w trudnych warunkach.

Złącza M8, ze względu na swoje kompaktowe wymiary, cieszą się dużą popularnością w małych urządzeniach, takich jak czujniki czy siłowniki. Ich prostota oraz łatwość montażu stanowią dodatkowy atut. Używane głównie do niskonapięciowych sygnałów sterujących, doskonale wpisują się w potrzeby automatyki przemysłowej.

W kontekście konkretnych zastosowań można zauważyć:

- Złącza M12: są wykorzystywane w czujnikach, systemach komunikacji oraz wielu innych aplikacjach przemysłowych.

- Złącza M8: preferowane są głównie w niewielkich urządzeniach i aplikacjach wymagających niskonapięciowych sygnałów.

Obydwa typy złączy mają swoje unikalne cechy i odpowiadają specyficznym potrzebom branży automatyki.

Jakie są kluczowe różnice między złączami M12 a M8?

Złącza M12 i M8 różnią się przede wszystkim:

- średnicą – M8 ma 8 mm, M12 ma 12 mm,

- przeznaczeniem – M8 do niskonapięciowych sygnałów, M12 obsługuje zasilanie i sygnały,

- liczbą pinów – M8 oferuje 2 do 6 styków, M12 2 do 12 styków.

Złącze M8 zazwyczaj ma od 2 do 6 styków, a najczęściej spotyka się wersje z 3 lub 4 pinami. To rozwiązanie doskonale sprawdza się w przesyłaniu niskonapięciowych sygnałów sterujących o niewielkiej mocy, co czyni je idealnym wyborem dla prostszych aplikacji.

Złącze M12 charakteryzuje się większą średnicą – 12 mm. Może mieć od 2 do 12 styków, a popularne konfiguracje to 4, 5 oraz 8 pinów. Dzięki swojej wszechstronności, złącza M12 obsługują zarówno zasilanie, jak i sygnały analogowe czy cyfrowe, w tym Ethernet. Solidna konstrukcja tych złączy sprawia, że są bardziej odporne na niekorzystne warunki atmosferyczne oraz mechaniczne uszkodzenia. Dlatego doskonale nadają się do pracy w trudnych warunkach przemysłowych oraz w aplikacjach wymagających wysokiej niezawodności.

Decyzja o wyborze między złączem M12 a M8 powinna być uzależniona od specyfiki zastosowania. W przypadku mniej wymagających systemów wystarczą złącza M8. Z kolei w bardziej skomplikowanych instalacjach lepiej postawić na złącza M12 ze względu na ich elastyczność oraz wyższą odporność na działanie czynników zewnętrznych.

Jak dobrać odpowiednie złącze M12 do konkretnego zastosowania?

Dobór złącza M12 do konkretnego zastosowania wymaga uwzględnienia kilku istotnych elementów. Przede wszystkim warto zwrócić uwagę na średnicę, która w przypadku M12 wynosi 12 mm. Kolejnym kluczowym czynnikiem jest liczba styków – najczęściej spotkać można konfiguracje z 4, 5 lub 8 stykami, co znacząco wpływa na możliwości przesyłania sygnałów.

Nie bez znaczenia jest także typ złącza. Na rynku dostępne są zarówno modele proste, jak i kątowe. Te ostatnie mogą okazać się bardziej praktyczne w sytuacjach ograniczonej przestrzeni. Dodatkowo, należy rozważyć warunki pracy; jeśli złącze będzie używane w trudnym środowisku, powinno charakteryzować się odpornością na wodę oraz pył.

Również zgodność z normami przemysłowymi stanowi ważny aspekt. Warto upewnić się, że wybrane złącze M12 spełnia odpowiednie standardy dla danego zastosowania. Przykłady takich norm to:

- IEC 61076-2-101,

- EN 60529,

- które określają stopień ochrony przed ciałami stałymi oraz cieczami.

Na zakończenie, przy wyborze złącza dobrze jest skonsultować się ze specjalistami lub dokładnie zapoznać się z dokumentacją techniczną producenta. Takie podejście zapewni pewność optymalności dokonanych decyzji w kontekście specyficznych potrzeb Twojej aplikacji.

Porady dotyczące instalacji złączy M12 i M8

Podczas instalacji złączy M12 i M8 kluczowe jest przestrzeganie kilku istotnych zasad, które zapewnią ich prawidłowe działanie oraz bezpieczeństwo użytkowników.

- posiadanie odpowiednich narzędzi,

- właściwe akcesoria do dokręcania,

- zwracanie uwagi na moment dokręcania,

- orientacja złącza,

- weryfikacja szczelności połączeń.

Właściwe akcesoria do dokręcania pomagają uniknąć uszkodzeń złączy. Ważne jest również, aby zwrócić uwagę na moment dokręcania – zarówno zbyt niski, jak i zbyt wysoki mogą prowadzić do poważnych problemów.

Upewnij się, że wtyczki są ustawione w odpowiedni sposób podczas montażu. To nie tylko ułatwi przyszłe połączenia, ale także zmniejszy ryzyko awarii. Dodatkowo warto unikać nadmiernego napięcia przewodów, gdyż może to wpłynąć negatywnie na ich trwałość oraz jakość sygnału.

Po zakończeniu instalacji dobrze jest zweryfikować szczelność połączeń. Jeśli masz jakiekolwiek wątpliwości co do poprawności wykonania, warto przeprowadzić testy funkcjonalne. Dzięki temu można szybko wykryć potencjalne problemy i je rozwiązać.

Dostosowując te wskazówki do konkretnego zastosowania, można znacznie poprawić wydajność oraz niezawodność systemu korzystającego ze złączy M12 i M8.

Jakie są zasady bezpieczeństwa i zalecenia przy użyciu złączy M12 i M8?

Zasady związane z bezpieczeństwem użycia złączy M12 i M8 są niezwykle istotne dla ich efektywnego funkcjonowania oraz ochrony użytkowników. Przede wszystkim, warto zadbać, aby złącza były właściwie zabezpieczone przed wilgocią i zanieczyszczeniami, co ma szczególne znaczenie w trudnych warunkach środowiskowych. Złącza o klasie ochrony IP67 oraz IP68 nie są przeznaczone do stosowania pod wodą, a ich podłączanie lub odłączanie powinno mieć miejsce jedynie wtedy, gdy nie są obciążone.

Kolejnym ważnym aspektem jest unikanie uszkodzonych połączeń. Należy również przestrzegać norm dotyczących napięcia i natężenia prądu. Regularne przeglądy stanu technicznego oraz konserwacja złączy przyczyniają się do ich dłuższej żywotności i zmniejszenia ryzyka awarii. Użytkownik powinien także wdrażać środki ostrożności, aby zapobiec przypadkowemu odłączeniu podczas pracy.

Podczas instalacji rozdzielaczy M12 i M8 warto wykorzystać opaski kablowe, które stabilizują połączenia oraz redukują obciążenie samych złączy. Dzięki temu chronisz je przed mechanicznymi uszkodzeniami. W przypadku stosowania agresywnych mediów należy upewnić się, że materiały wykazują odpowiednią odporność na działanie tych substancji.

Przestrzegając tych zasad bezpieczeństwa i zaleceń dotyczących zastosowań M12 oraz M8, znacznie zwiększasz niezawodność instalacji elektrycznych oraz zapewniasz większe bezpieczeństwo ich użytkowania.

Jakie są najczęstsze problemy i ich rozwiązania w użytkowaniu złączy M12 i M8?

Użytkowanie złączy M12 i M8 może wiązać się z różnorodnymi wyzwaniami, które mają wpływ na ich efektywność oraz niezawodność. Oto kilka najczęściej spotykanych problemów związanych z tymi elementami:

- luźne połączenia: Tego typu sytuacje często wynikają z drgań lub nieprawidłowego montażu,

- korozja: Ten problem zazwyczaj jest skutkiem działania wilgoci lub substancji chemicznych,

- uszkodzenia mechaniczne: Zdarzają się głównie w wyniku niewłaściwego użytkowania lub niekorzystnych warunków pracy.

Aby skutecznie radzić sobie z tymi trudnościami, warto wdrożyć procedury regularnych kontroli, stosować odpowiednie materiały eksploatacyjne oraz wymieniać wszelkie uszkodzone komponenty. Dbanie o jakość montażu i przestrzeganie zaleceń producenta znacząco przyczynia się do zwiększenia trwałości i funkcjonalności złączy M12 i M8.

Wskazówki dotyczące konserwacji złączy M12 i M8

Aby złącza M12 i M8 mogły służyć przez długi czas w niezawodny sposób, warto przestrzegać kilku istotnych zasad dotyczących ich pielęgnacji. Po pierwsze, regularne czyszczenie tych elementów jest kluczowe. Usuwanie wszelkich zanieczyszczeń pomoże zachować ich prawidłowe działanie. Zaleca się stosowanie:

- miękkiej ściereczki,

- łagodnych detergentów,

- unikanie agresywnych chemikaliów, które mogą uszkodzić materiały.

Kolejnym ważnym krokiem w konserwacji jest kontrola szczelności złączy. Regularne sprawdzanie pod kątem nieszczelności jest niezbędne, ponieważ takie problemy mogą prowadzić do awarii w systemie elektrycznym. Za każdym razem podczas inspekcji zwracaj uwagę na:

- stan kabli,

- stan samych złączy.

Nie zapominaj również o dokumentacji przeprowadzonych czynności konserwacyjnych. Powinna ona zawierać daty przeglądów oraz wyniki wykonanych działań. Dzięki temu łatwiej będzie monitorować stan techniczny urządzeń oraz przewidywać ewentualne wymiany lub naprawy.

Pamiętaj o tych wskazówkach przy korzystaniu ze złącz M12 i M8. Dzięki nim zapewnisz optymalną wydajność i bezpieczeństwo podczas pracy z tymi komponentami w instalacjach elektrycznych.